驱动电源用胶解决方案—聚氨酯灌封胶

驱动电源是电子设备中至关重要的组成部分,其性能直接影响到整个系统的运行效率和稳定性。而聚氨酯灌封胶作为一种高性能的绝缘材料,广泛应用于驱动电源的保护和密封领域。然而,传统的灌封胶解决方案存在诸多不足,如不耐高温、不耐老化等问题,使得驱动电源的性能受到严重制约。接下来,上海希奈新材料科技有限公司为您介绍驱动电源用胶解决方案。

上海希奈

2025年04月08日

针对这些难题,本次推出的创新解决方案采用了先进的聚氨酯技术和独特的配方设计,旨在提高驱动电源的可靠性和耐久性。据实验检测,该解决方案具有以下显著优势:

防护性能:具有防潮、防水、防尘、防腐蚀等性能,避免水汽、灰尘侵入导致电路短路或元器件失效;耐高温耐老化,耐双85,确保湿热环境下的长期稳定性。

机械性能: 具有耐荷载能力,支撑内部元器件避免振动或碰撞损伤。

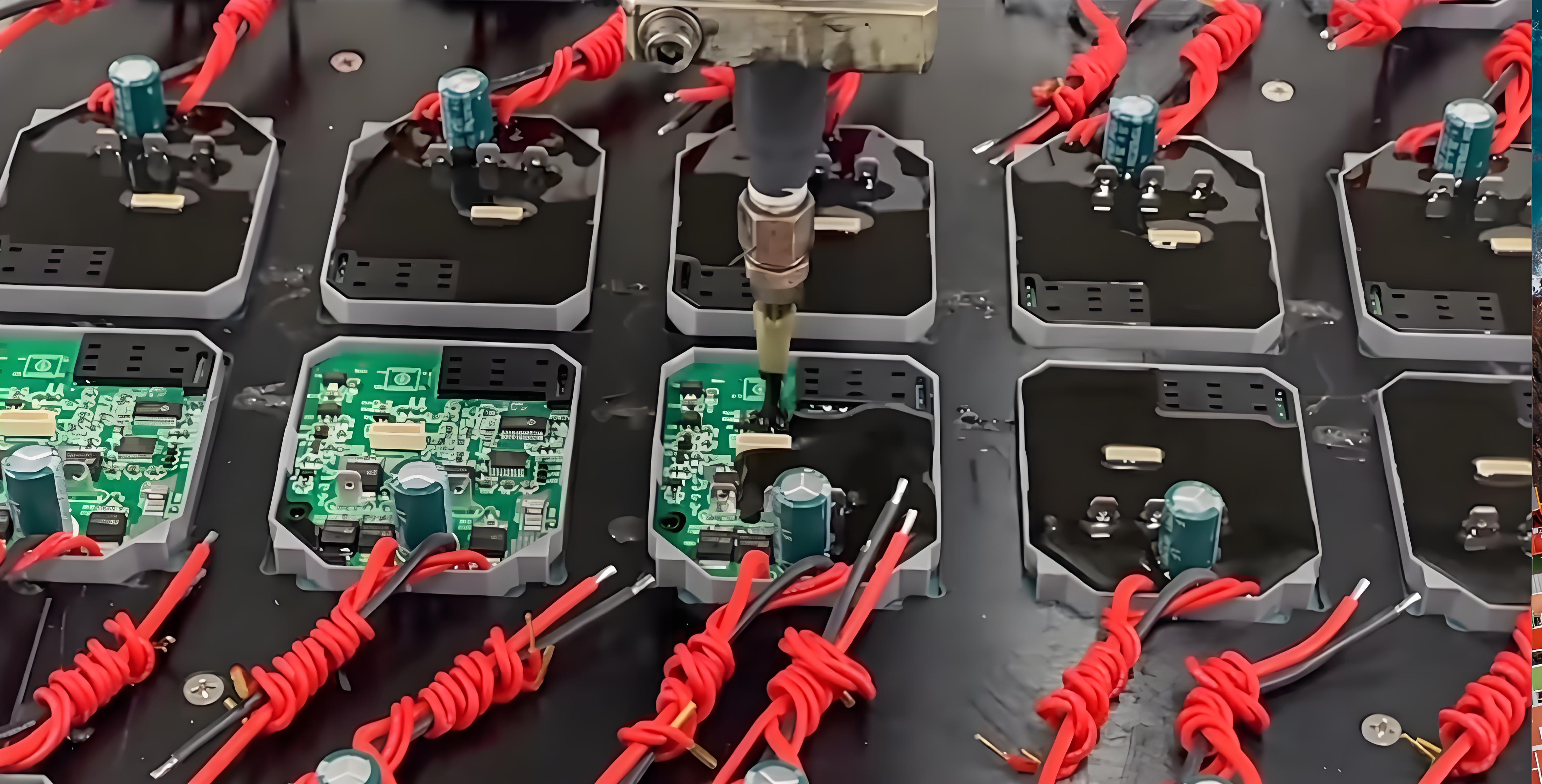

灌封工艺:采用独特的灌封工艺,能够确保灌封胶均匀覆盖在电源组件表面,形成良好的密封层。这不仅提高了电源的防水性能,还能有效防止尘埃和杂质进入电源内部,延长电源的使用寿命。

导热与绝缘:导热系数≥0.5 W/(m·K),优化散热性能,降低高功率密度设备的热失效风险。固化后保持稳定的电气绝缘性能,隔离电磁干扰。

高粘度、微触变:希奈聚氨酯灌封胶具有高粘度和微触变性能,能够在灌封过程中有效地填充电源模块内部的空隙和缝隙,确保灌封效果良好。

抗中毒性:聚氨酯密封胶具有抗中毒性能,不会对电源内部的元器件产生腐蚀或损坏,保证电源的长期稳定运行。

希奈驱动电源灌封胶的使用方法:

混合:配胶之前,检查A组分中的填料是否发生沉淀,如有沉淀,须首先将其搅拌均匀(透明体系不需要此操作)。然后使用手工或自动设备将A/B组分按比例(重量比)均匀混合,务必搅拌均匀。对气体混入敏感的场合,需要将搅拌好的胶液在-0.09MPa以上的真空度下进行抽真空处理3~5分钟,胶体较多时脱气时间适当延长,目的是把因搅拌混入胶水内部的气泡脱出来,否则灌注好的胶水内部和表面有一定概率会有气泡出现。大批量生产可采用自动计量/混合/注胶设备。

灌注:可采用手工灌封,也可采用附有抽真空装置、搅拌装置、料缸保温装置的自动灌封设备(透明体系不需要搅拌装置)将待灌封件灌入口向上水平放置,在可操作时间内浇入灌封胶并自流平。器件结构复杂、体积大者,应分次浇注。浇注气泡可用热风枪等吹扫,可消沫表面浮泡。

固化:建议在20℃~30℃的环境下静置固化,更利于消泡,或在胶体内部和表面无明显气泡时低温加热固化。固化时间与每次混合的量及温度有关,量大或温度高时,固化时间会相对缩短,相反,固化时间会加长。催化剂会极大地缩短固化时间。

清理:固化前的树脂较易清理,固化后的树脂请使用专用清洗剂浸泡(例如天那水、二氯甲烷、洗板水等,但是不排除清洗剂会腐蚀胶水以外其他的器件,请慎用)、软化、剥离。

总之,使用聚氨酯灌封胶对驱动电源进行封装具有多方面的好处,能够提高其性能、稳定性,延长其使用寿命。因此,在生产和使用过程中,应该根据具体情况选择合适的聚氨酯灌封胶进行封装。如有任何疑问或需求,请随时与我们联系,我们将全心全意为您服务,为您的驱动电源提供合适的防护方案。

注:部分图片来源与互联网,如有侵权联系删除。

上一页:

下一页:

>推荐阅读